Sellun pitoisuuden mittaus

Konekammion massapitoisuus on yleensä 2,5–3,5 %. Vettä tarvitaan massan laimentamiseen pienempään pitoisuuteen, jotta kuidut dispergoituvat hyvin ja epäpuhtaudet poistuvat.

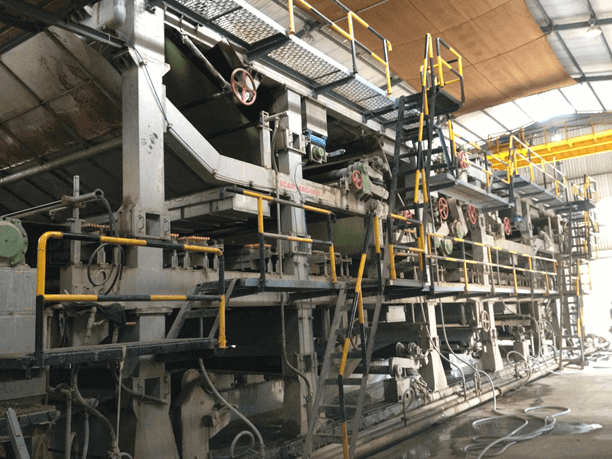

Sillätasoviirakoneetverkkoon tulevan massan pitoisuus on tyypillisesti 0,3–1,0 % massan ominaisuuksista, laitteiston ominaisuuksista ja paperin laadusta riippuen. Tässä vaiheessa laimennustaso vastaa vaadittua massapitoisuutta verkossa, mikä tarkoittaa, että samaa pitoisuutta käytetään puhdistukseen, suodatukseen ja verkon muovaukseen.

Massan pitoisuus verkossa on alhaisempi, 0,1–0,3 %, vain sylinterikoneilla. Puhdistuksen ja suodatuksen läpi kulkeva virtausnopeus on suurempi kuin tällaisen matalan pitoisuuden omaavan massan vaatimukset. Lisäksi matalan pitoisuuden omaavan massan käsittelyyn tarvitaan useampia puhdistus- ja suodatuslaitteita, mikä vaatii enemmän pääomaa, suurempaa tilaa, monimutkaisempia putkistoja ja suurempaa energiankulutusta.

Sylinterikoneet käyttävät useinkaksivaiheinen laimennusprosessi,jossa pitoisuus lasketaan ensin 0,5–0,6 %:iin alustavaa puhdistusta ja suodatusta varten; sitten sitä lasketaan edelleen tavoitepitoisuuteen ennen kuin se joutuu stabilointilaatikon verkkoon.

Massan laimennuksessa käytetään siivilän läpi kulkevaa nollavettä, mikä on tyypillistä veden säästämiseen ja hienojen kuitujen, täyteaineiden ja kemikaalien talteenottoon nollavedestä. Nollaveden talteenotto on hyödyllistä sellun lämmitystä vaativien koneiden energiansäästössä.

Laimennetun sellun pitoisuuteen vaikuttavat keskeiset tekijät

Sellun pitoisuuden vaihtelut säätölaatikkoon saapuessa

Jauhatuksesta johtuvat sakeuden vaihtelut tai hylkyjärjestelmän muutokset voivat aiheuttaa vaihteluita massan pitoisuudessa. Huono verenkierto koneen säiliöissä voi johtaa epätasaiseen massan pitoisuuteen eri alueilla, mikä lisää epävakautta.

Hylkäyksen takaisinvirtauss sisäänPuhdistus jasuodatus

Puhdistuksessa ja suodatuksessa syntyvä rejekti johdetaan tyypillisesti takaisin järjestelmään laimennusveden mukana. Rejektin tilavuuden ja pitoisuuden vaihtelut riippuvat puhdistus- ja suodatuslaitteiden suorituskyvystä ja pumpun tuloaukkojen nestetasoista.

Nämä muutokset vaikuttavat laimennuksessa käytettävän nollaveden pitoisuuteen ja sitä kautta lopulliseen massapitoisuuteen. Samanlaisia ongelmia voi esiintyä sylinterikoneiden ylivuotosäiliöiden paluujärjestelmissä.

Laimennetun massan pitoisuuden vaihtelut voivat vaikuttaa sekä paperikoneen toimintaan että lopulliseen paperin laatuun. Siksi on tärkeää seurata massan pitoisuutta tarkastisakeusmittari massavalmistajaLonnmetrituotannon aikana ja säätää säätölaatikkoon tulevaa virtausta vakaiden pitoisuuksien ylläpitämiseksi. Nykyaikaisissa paperikoneissa käytetään usein automatisoituja instrumentteja:

- Säädä automaattisestisellun pitoisuussäätölaatikkoon meneminen.

- Säädä sisäänvirtausta paperin neliöpainon muutosten perusteella japerälaatikon sellun pitoisuus.

Tämä varmistaa vakaan massapitoisuuden.

Laimennetun sellun pitoisuuden säätämisen edut

Laimennetun massan pitoisuuden säätely hyödyttää sekä paperikoneen optimaalista toimintaa että paperin laadun ylläpitämistä.

Sylinterikoneille

Kun massan jauhatusaste on alhainen ja se kuivuu nopeasti, verkko-osan sisäiset ja ulkoiset vedenpinnat laskevat, mikä heikentää paperikerroksen kiinnittymistä verkkoon. Tämä lisää tiivistymisvaikutusta, vähentää ylivuotoa ja lisää massan ja verkon välistä nopeuseroa, mikä johtaa epätasaiseen paperinmuodostukseen.

Tämän ratkaisemiseksi nollaveden käyttöä lisätään massan pitoisuuden alentamiseksi, mikä lisää virtausnopeutta sihtiin. Tämä nostaa vedenpinnan korkeuseroa, lisää ylivuotoa, vähentää pitoisuusvaikutuksia ja minimoi nopeuserot, mikä parantaa arkin tasaisuutta.

Tasoviirakoneille

Korkea jauhatusaste vaikeuttaa veden poistumista, pidentää vesirajaa, lisää märän arkin kosteutta ja johtaa kohokuviointiin tai murskaantumiseen prässäyksen aikana. Paperin jännitys koneen poikki pienenee ja kutistuminen kuivumisen aikana lisääntyy, mikä aiheuttaa vikoja, kuten taitoksia ja ryppyjä.

Näiden haasteiden ratkaisemiseksi laimennetun sellun pitoisuutta voidaan lisätä vähentämällä nollaveden käyttöä, mikä helpottaa salaojitusongelmia.

Käänteisesti, jos jauhatusaste on alhainen, kuidut höytälöityvät ja valuminen tapahtuu liian nopeasti viiralla, mikä vaikuttaa paperin tasaisuuteen. Tässä tapauksessa lisäämällä kiertoveden käyttöä laimennetun massan pitoisuuden alentamiseksi voidaan vähentää höytälöimistä ja parantaa tasaisuutta.

Johtopäätös

Laimennus on kriittinen operaatio paperinvalmistuksessa. Tuotannossa on olennaista:

- Seuraa tarkasti ja hallitse laimennetun nesteen muutoksiasellun pitoisuusvakaan toiminnan varmistamiseksi.

- Kiinnitä huomiota tuotteen laadun ja käyttöolosuhteiden muutoksiinja tarvittaessa säätää massan pitoisuutta edellä mainittujen kaltaisten vaikeuksien voittamiseksi.

Sellun laimennuksen tehokkaalla hallinnalla voidaan saavuttaa vakaa tuotanto, korkealaatuinen paperi ja optimaalinen toiminta.

Julkaisun aika: 24. tammikuuta 2025