TheBenfieldin prosession teollisuuden kulmakivikaasun puhdistus, jota käytetään laajalti kemiantehtaissa hiilidioksidin (CO2) ja rikkivedyn (H2S) poistamiseen kaasuvirroista, mikä varmistaa korkean puhtauden ammoniakkisynteesin, vedyn tuotannon ja maakaasun jalostuksen sovelluksissa. Tämän pesuliuoksen pitoisuuden tarkka hallinta on ratkaisevan tärkeää vaahtoamisen, heikentyneen absorptiotehokkuuden tai laitteiden korroosion kaltaisten toiminnallisten haasteiden estämiseksi.Inline-kaliumkarbonaattipitoisuusmittaritjalinjassa olevat kaliumkarbonaattipitoisuusanalysaattorittarjoavat mullistavan ratkaisun tarjoamalla jatkuvaa, reaaliaikaista K2CO3- ja kaliumbikarbonaatti (KHCO3) -tasojen seurantaa, jonka avulla käyttäjät voivat optimoidakaasunpuhdistusprosessija saavuttaa merkittäviä kustannussäästöjä.

Tämä kattava opas käsittelee mekaniikkaaBenfieldin prosessi happaman kaasun poistamiseksija niiden hyödyt esimerkiksi seuraaville toimialoille:ammoniakin tuotantolaitokset,vedyn tuotantolaitokset,maakaasun käsittelylaitokset,petrokemian tehtaat,suorat rautamalmin pelkistyslaitoksetjahiilen kaasutuslaitoksetIntegroimalla nämä edistyneet työkalut laitoksen käyttäjät voivat parantaa tehokkuutta, varmistaa tiukkojen määräysten noudattamisen ja tuottaa tasaisesti korkealaatuista kaasua.

Benfield-prosessin kemia ja mekaniikka

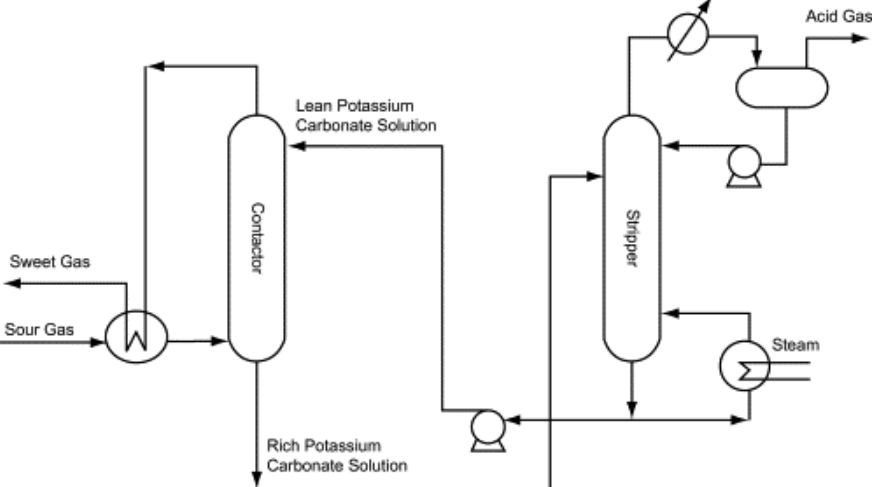

TheBenfieldin prosessi, jonka on kehittänyt Yhdysvaltain kaivosvirasto ja jolla on UOP:n (nykyään osa Honeywelliä) lisenssi, on termisesti regeneroitu, syklinen liuotinprosessi, jossa käytetään kuumaa K2CO3-liuosta CO2:n ja H2S:n poistamiseen kaasuvirroista. Se on luotettava menetelmäkaasun puhdistusteollisuudenaloilla, jotka vaativat erittäin puhtaita kaasuja, kuten ammoniakin synteesissä lannoitteisiin, vedyn tuotannossa jalostusta varten ja maakaasun käsittelyssä putkistospesifikaatioita varten. Prosessi toimii kahdessa päävaiheessa: absorptiossa ja regeneroinnissa.

Absorptiovaiheen aikana kaasuvirta johdetaan absorbointikolonnin pohjalle vastavirtaan kuumaan K2CO3-liuokseen (tyypillisesti 20–30 painoprosenttia) nähden 100–110 °C:n lämpötilassa ja korkeassa paineessa.

Myös H2S:ää absorboituu, jolloin muodostuu muita reaktiotuotteita. Puhdistettu kaasu poistuu absorboijan yläosasta, kun taas rikastettu, KHCO3:lla kuormitettu liuos siirretään regeneraattoriin (stripperiin). Regenerointivaiheessa liuosta lämmitetään höyryllä tai paineistetaan, mikä kääntää reaktion suunnan ja vapauttaa CO2:ta ja H2S:ää, jolloin K2CO3-liuos regeneroituu uudelleenkäyttöä varten. Tämä syklinen prosessi varmistaa jatkuvan toiminnan, mutta sen tehokkuus riippuu optimaalisten K2CO3- ja KHCO3-pitoisuuksien ylläpitämisestä toiminnallisten ongelmien välttämiseksi.

Miksi keskittymisen hallinta on kriittistä

K2CO3-liuoksen pitoisuuden tarkka hallinta on tärkeää useista syistä. Liian korkeat KHCO3-pitoisuudet voivat johtaa vaahtoamiseen absorboijassa, mikä häiritsee kaasun ja nesteen välistä kosketusta, heikentää CO2:n absorptiotehokkuutta ja voi aiheuttaa laitevaurioita. Toisaalta riittämättömät K2CO3-pitoisuudet heikentävät liuoksen kykyä absorboida happamia kaasuja, mikä johtaa epätäydelliseen puhdistukseen ja tuotevaatimusten noudattamatta jättämiseen. Lisäksi väärät pitoisuudet voivat lisätä energiankulutusta regeneroinnin aikana, koska liian rikkaat liuokset vaativat enemmän höyryä vangittujen kaasujen vapauttamiseen, ja ne voivat pahentaa laitteiden korroosiota liuoksen emäksisen luonteen vuoksi.

Historiallisesti pitoisuuden seuranta perustui manuaaliseen näytteenottoon ja laboratorioanalyyseihin, mikä on työvoimavaltainen prosessi, altis viivästyksille eikä pysty tarjoamaan reaaliaikaista tietoa. Nämä rajoitukset voivat johtaa prosessien tehottomuuksiin, lisääntyneisiin toimintakustannuksiin ja mahdollisiin säännösten rikkomuksiin.Inline-kaliumkarbonaattipitoisuusmittaritvastaamaan näihin haasteisiin tarjoamalla jatkuvia ja tarkkoja mittauksia, jotka mahdollistavat välittömät säädöt optimaalisten prosessiolosuhteiden ylläpitämiseksi ja suorituskyvyn parantamiseksiBenfieldin prosessiPesuri.

Miten linjassa olevat pitoisuusmittarit toimivat

Inline-kaliumkarbonaattipitoisuusmittarittaianalysaattoritovat edistyneitä linjassa olevia prosessimonitoreita, jotka on suunniteltu mittaamaan K-arvoja2CO3ja KHCO33pitoisuudet suoraan prosessivirrassa, mikä poistaa manuaalisen näytteenoton tarpeen. Nämä laitteet on suunniteltu toimimaan ankarissa olosuhteissaBenfieldin prosessi, mukaan lukien korkeat lämpötilat (jopa 110 °C) ja paineet, ja ne on valmistettu korroosionkestävistä materiaaleista kestämään pesuliuoksen emäksisen ympäristön.

Näissä mittareissa käytetään useita tekniikoita, joista jokaisella on ainutlaatuisia etuja:

UltraäänimittausNämä mittarit mittaavat äänen nopeutta nesteen läpi, mikä korreloi sen tiheyden ja pitoisuuden kanssa. Liuoksen johtavuus, väri tai läpinäkyvyys eivät vaikuta tähän menetelmään, joten se on erittäin luotettavaBenfieldin prosessi CO:lle2poistaminenUltraäänipitoisuusmittarit tarjoavat 0,05–0,1 %:n mittaustarkkuuksilla tarkkoja tietoja optimaalisten alkali-bikarbonaattisuhteiden ylläpitämiseksi.

Johtavuuden mittausNämä mittarit mittaavat liuoksen sähkönjohtavuutta, joka vaihtelee K+- ja HCO3--ionien pitoisuuksien mukaan. Johtavuusmittarit ovat kustannustehokkaita ja sopivia ionimuutosten seurantaan, mutta ne saattavat vaatia lämpötilakompensointia tarkkuuden varmistamiseksi.

Tiheyden mittausMittaamalla liuoksen tiheyden, joka muuttuu K2CO3:n ja KHCO3:n suhteen mukaan, nämä mittarit tarjoavat luotettavan indikaattorin pitoisuudesta. Tiheysmittarit ovat tarkkoja, mutta ne saattavat vaatia kalibrointia lämpötilavaihteluiden vuoksi.

Coriolis-mittausVaikka Coriolis-mittareita käytetään ensisijaisesti virtausmittaukseen, ne voivat mitata myös tiheyttä suurella tarkkuudella (esim. ±0,001 g/cc), mikä tarjoaa ajautumattoman menetelmän kahden komponentin seosten, kuten K2CO3- ja KHCO3-liuosten, pitoisuuden päättelemiseen.

Nämä mittarit asennetaan tyypillisesti putkistoon absorboijan ja regeneraattorin väliin tai kierrätyslinjaan, mikä varmistaa kattavan valvonnan.kaasunpuhdistusjärjestelmäAntamalla reaaliaikaista tietoa ne mahdollistavat käyttäjien havaita ja korjata pitoisuuspoikkeamat välittömästi, estäen ongelmia, kuten vaahtoamista tai riittämätöntä imeytymistä.

Asennus- ja integrointistrategiat

Tehokkuuden maksimoimiseksilinjassa olevat kaliumkarbonaattipitoisuusanalysaattoritStrateginen asennus on avainasemassa. Mittarit tulisi sijoittaa kriittisiin kohtiin, kuten putkistoon absorboijasta regeneraattoriin ja laihan liuoksen kierrätyslinjaan, pitoisuusmuutosten mittaamiseksi koko prosessin ajan. Redundantteja järjestelmiä voidaan käyttää jatkuvan toiminnan varmistamiseksi huollon aikana ja seisokkiaikojen minimoimiseksi.

Integrointi laitoksen ohjausjärjestelmiin mahdollistaa automaattiset säädöt, kuten K2CO3-annostelun tai höyrynsyötön säätämisen, reaaliaikaisen datan perusteella. Säännöllinen kalibrointi standardiliuoksilla on välttämätöntä tarkkuuden ylläpitämiseksi, erityisesti dynaamisissa olosuhteissa.Benfieldin hiilidioksidinpoistoprosessi.

| Teknologia | Edut | Sovellukset Benfield-prosessissa |

| Ultraääni | Korkea tarkkuus, johon johtavuus ei vaikuta | K2CO3/KHCO3-valvonta absorboivassa putkistossa |

| Johtavuus | Kustannustehokas, helppo toteuttaa | Ionimuutosten seuranta pesuliuoksessa |

| Tiheys | Luotettava pitoisuuden päättelyyn | Liuoksen tiheyden mittaaminen regeneraattorissa |

| Coriolis | Drift-vapaa, erittäin tarkka | Kattava valvonta suurvirtausjärjestelmissä |

Tässä taulukossa esitetään keskeiset käytetyt teknologiatpitoisuusmittarit, korostaen niiden soveltuvuuttaBenfieldin prosessi.

Inline-pitoisuusmittareiden edut

Toiminnan tehokkuuden parantaminen

Hyväksyminenlinjaan integroidut kaliumkarbonaattipitoisuusmittaritparantaa merkittävästi kemiantehtaiden toiminnan tehokkuutta. Tarjoamalla jatkuvaa, reaaliaikaista dataa nämä mittarit mahdollistavat käyttäjien havaita ja korjata pitoisuuspoikkeamat välittömästi, mikä vähentää prosessihäiriöiden riskiä. Esimerkiksi korkeiden KHCO3-pitoisuuksien aiheuttaman vaahtoamisen estäminen minimoi regeneraattorin energiankulutuksen, koska talteen otettujen kaasujen vapauttamiseen tarvitaan vähemmän höyryä. K2CO3-annostelun optimointi vähentää myös raaka-ainehävikkiä ja alentaa käyttökustannuksia.

In ammoniakin tuotantolaitoksettarkka pitoisuuden säätö varmistaa synteesikaasun tasaisen laadun ja vähentää uudelleenkäsittelyyn liittyviä energiakustannuksia.maakaasun käsittelylaitoksetOptimaalisten K2CO3-tasojen ylläpitäminen varmistaa putkiston vaatimustenmukaisuuden ja välttää kalliit seuraamukset. Alan arvioiden mukaan linjamittareita käyttävät laitokset voivat saavuttaa jopa 15 %:n energiansäästöt ja vähentää työaikaa automatisoimalla valvontaprosessit, jolloin manuaalinen näytteenotto ei enää ole tarpeen.

Tuotteen laadun ja vaatimustenmukaisuuden varmistaminen

TheBenfieldin prosession ratkaisevan tärkeää sellaisten kaasujen tuotannossa, jotka täyttävät tiukat puhtausstandardit, kuten alhaiset CO2- ja H2S-pitoisuudet ammoniakkisynteesiä tai maakaasuputkistoja varten.Linjassa olevat pitoisuusmittaritvarmistaa, että pesuliuos säilyttää oikean koostumuksen, mikä johtaa korkealaatuiseen puhdistettuun kaasuun. Esimerkiksivedyn tuotantolaitoksettarkka ohjaus tukee vedyn puhtautta jalostusprosesseissa, kun taaspetrokemian tehtaat, se mahdollistaa erittäin puhtaiden kemikaalien, kuten etyleenioksidin, tuotannon.

Kiristyvien ympäristömääräysten myötä vaatimustenmukaisuus on etusijalla. Linjamittarit auttavat laitoksia osoittamaan päästöstandardien noudattamisen pitämällä yllä tehokasta hiilidioksidin poistoa ja vähentämällä sakkojen tai toimintahäiriöiden riskiä. Tämä on erityisen tärkeäähiilen kaasutuslaitokset, joissa synteesikaasun puhtaus on olennaista jatkojalosteissa, jasuorat rautamalmin pelkistyslaitokset, jossa kaasun laatu vaikuttaa tuotantotehokkuuteen.

Kustannussäästöt ja pitkän aikavälin arvo

Taloudelliset hyödytlinjassa olevat kaliumkarbonaattipitoisuusanalysaattoritovat huomattavia. Automatisoimalla pitoisuuden seurannan nämä laitteet vähentävät manuaaliseen näytteenottoon liittyviä työvoimakustannuksia, mikä voi säästää jopa tunnin päivässä laajamittaisissa toiminnoissa. Ne myös minimoivat jätteen määrän estämällä K2CO3:n yli- tai aliannoksen, mikä optimoi raaka-aineiden käytön. Lisäksi vähentämällä energiankulutusta regenerointivaiheessa laitokset voivat saavuttaa merkittäviä kustannussäästöjä, erityisesti energiaintensiivisillä teollisuudenaloilla, kutenmaakaasun käsittelyjaammoniakin tuotanto.

Näiden mittareiden kestävyys parantaa entisestään niiden pitkän aikavälin arvoa. Mittarit on suunniteltu korroosionkestävistä materiaaleista kestämään emäksistä ympäristöä.kaasunpuhdistusprosessiNiiden vähäinen huoltotarve ja kyky integroida olemassa oleviin ohjausjärjestelmiin tekevät niistä kustannustehokkaan investoinnin kemiantehtaille, jotka haluavat optimoida toimintaansa.Benfieldin prosessi happaman kaasun poistamiseksi.

Oikean linjassa olevan pitoisuusmittarin valitseminen

Keskeiset valintakriteerit

Sopivan valitsemineninline-kaliumkarbonaattipitoisuusmittariedellyttää useiden tekijöiden huolellista harkintaa, jotta varmistetaan yhdenmukaisuus kemiantehtaiden operatiivisten tarpeiden kanssa:

- Tarkkuus ja luotettavuusMittarin on annettava tarkat mittaukset (esim. 0,05–0,1 %:n tarkkuus) korkeissa lämpötiloissa ja paineissa, joita esiintyy.Benfieldin prosessivarmistaakseen tasaisen suorituskyvyn.

- Lämpötilan ja paineen kestävyysSen on kestettävä jopa 110 °C:n lämpötilaa ja korkeita paineita, ja sen on oltava kestävärakenteinen emäksisen liuoksen käsittelyyn.

- Materiaalien yhteensopivuusAnturit tulisi valmistaa korroosionkestävistä materiaaleista, kuten erikoisseoksista, jotta ne kestävät pitkään ankarissa kemiallisissa ympäristöissä.

- Helppo asentaa ja huoltaaJärjestelmän tulisi integroitua saumattomasti olemassa oleviin putkistoihin ja vaatia mahdollisimman vähän huoltoa seisokkiaikojen vähentämiseksi.

- Datan integrointiYhteensopivuus laitoksen ohjausjärjestelmien kanssa on välttämätöntä reaaliaikaiselle tiedonkeruulle ja automaattisille säädöille, mikä parantaa prosessinohjausta.

Nämä kriteerit varmistavat, että valittu mittari täyttää erityisvaatimuksetammoniakin tuotantolaitokset, vedyn tuotantolaitokset, maakaasun käsittelylaitokset, petrokemian tehtaat, suorat rautamalmin pelkistyslaitoksetjahiilen kaasutuslaitokset.

Käytettävissä olevat teknologiat ja huomioitavat seikat

Useita tyyppejäpitoisuusmittaritsopivatBenfieldin prosessi, jokaisella on omat etunsa.Lonnmeter uUltraäänimittarit ovat erittäin tarkkoja, eivätkä liuoksen ominaisuudet vaikuta niihin, minkä ansiosta ne sopivat erinomaisesti monimutkaisille seoksille. Johtavuusmittarit ovat kustannustehokkaita, mutta ne saattavat vaatia lämpötilakompensointia. Tiheysmittarit tarjoavat luotettavaa pitoisuusdataa, mutta ne vaativat kalibroinnin lämpötilavaihteluiden varalta. Coriolis-mittarit ovat kalliimpia, mutta tarjoavat ajautumattomia mittauksia ja sopivat suuren virtauksen järjestelmiin.

Laitoksen käyttäjien tulisi arvioida näitä teknologioita tiettyjen prosessiolosuhteiden, kuten odotetun pitoisuusalueen (esim. 20–30 painoprosenttia K2CO3), lämpötilan ja budjettirajoitusten, perusteella. Korkean puhtauden sovelluksissa, kutenpetrokemian tehtaatultraääni- tai Coriolis-mittareita voidaan suosia niiden tarkkuuden vuoksi.

FAQs

Miten linjassa olevat pitoisuusmittarit parantavat Benfield-prosessia?

Inline-kaliumkarbonaattipitoisuusmittarittarjota K:n reaaliaikaista seurantaa2CO3ja KHCO33tasoilla varmistaen, että pesuliuos säilyttää optimaalisen koostumuksen tehokkaan käytön takaamiseksikaasun puhdistusEstämällä ongelmia, kuten vaahtoamista tai riittämätöntä imeytymistä, ne parantavat laitteen suorituskykyä.Benfieldin prosessipesuri, joka tuottaa korkealaatuisia kaasutuotteita sovelluksiinammoniakin tuotantojamaakaasun käsittely.

Mitkä ovat linjassa olevien pitoisuusmittareiden käytön kustannushyödyt?

Nämäpitoisuusmittaritvähentävät käyttökustannuksia automatisoimalla valvonnan, minimoimalla työvoimatarpeen ja estämällä virheellisestä annostuksesta johtuvan jätteen. Ne optimoivat myös energiankulutuksen regenerointivaiheessa, mikä tarjoaa jopa 15 %:n säästöt energiaintensiivisillä teollisuudenaloilla, kutenvedyn tuotantojahiilen kaasutus.

Kestävätkö linjassa olevat pitoisuusmittarit Benfieldin prosessiolosuhteet?

Modernilinjassa olevat kaliumkarbonaattipitoisuusanalysaattoriton suunniteltu toimimaan luotettavasti korkeissa lämpötiloissa (jopa 110 °C) ja paineissaBenfieldin prosessiKorroosionkestävistä materiaaleista valmistettuina ne varmistavat pitkäaikaisen suorituskyvyn emäksisessä ympäristössä.kaasunpuhdistusjärjestelmä.

Johtopäätös

Inline-kaliumkarbonaattipitoisuusmittaritjaanalysaattoritovat välttämättömiä optimoinnin kannaltaBenfieldin prosessi, mikä mahdollistaa kemiantehtaiden tarkan K-arvon hallinnan2CO3ja KHCO33pitoisuudet. Tarjoamalla reaaliaikaista tietoa nämä työkalut parantavat tehokkuuttakaasun puhdistus, estää toiminnallisia ongelmia, kuten vaahtoamista, ja varmistaa tiukkojen ympäristö- ja laatustandardien noudattamisen.

Teollisuudenaloille, kutenammoniakin tuotantolaitokset,vedyn tuotantolaitokset,maakaasun käsittelylaitokset,petrokemian tehtaat,suorat rautamalmin pelkistyslaitoksetjahiilen kaasutuslaitokset, ottamalla käyttöön nämä edistyneetpitoisuusmittariton strateginen investointi, joka tuo merkittäviä kustannussäästöjä ja toiminnallista erinomaisuutta. Ota yhteyttälonnmetritänään tutustumaan räätälöityihinlinjaan integroidut kaliumkarbonaattipitoisuusmittaritja vapauta koko potentiaalisikaasunpuhdistusprosessi.

Julkaisun aika: 26. kesäkuuta 2025