Linjaan asennettavat tiheysmittarit mullistavat denitrauksen voimalaitoksissa teollisten prosessien aikana. Nämä innovatiiviset älykkäät mittarit mahdollistavat tiheyden reaaliaikaisen seurannan, ja ne ovat myös merkittäviä laitteita monimutkaisten kemiallisten prosessien käsittelyyn. On tärkeää, että käyttäjät kohtaavat operatiiviset haasteet yhä tiukempien ympäristömääräysten noudattamisen myötä. Tutki yksityiskohtaisia olosuhteita, joissa he työskentelevät, ratkaistaksesi monimutkaisia teollisia ongelmia ja poistaaksesi hankalan mutta toistuvan työn.

Hankalia teknisiä ongelmia denitraatiossa

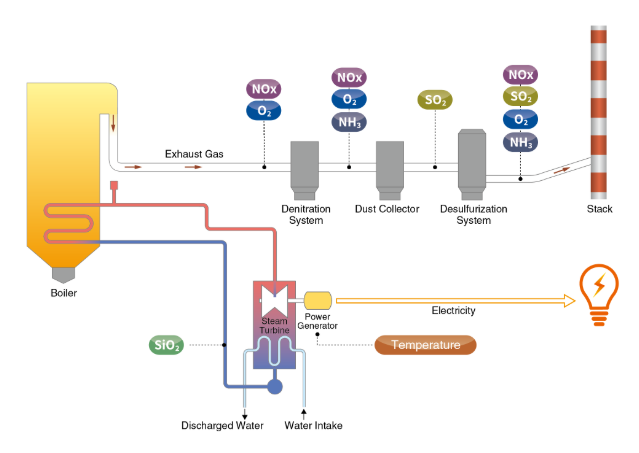

Typen oksidien (NOx) päästöjen säätö ei ole yksinkertainen tehtävä. Typen oksideja ei voida poistaa kokonaan, olipa kyseessä sitten kivihiili-, öljy- tai edes biomassaa käyttävät laitokset. Tarkka päästöjen hallinta liittyy selektiiviseen katalyyttiseen pelkistykseen (SCR) tai selektiiviseen ei-katalyyttiseen pelkistykseen (SNCR), joissa reagensseja lisätään savukaasuvirtaan reaktion jatkamiseksi. Tarkan annostelun seuranta reaaliajassa kohtaa kuitenkin useita haasteita monimutkaisten käyttöolosuhteiden vuoksi. Mittauksen epätarkkuus voi aiheuttaa ammoniakin vuotoa ja reagenssien hukkaa.

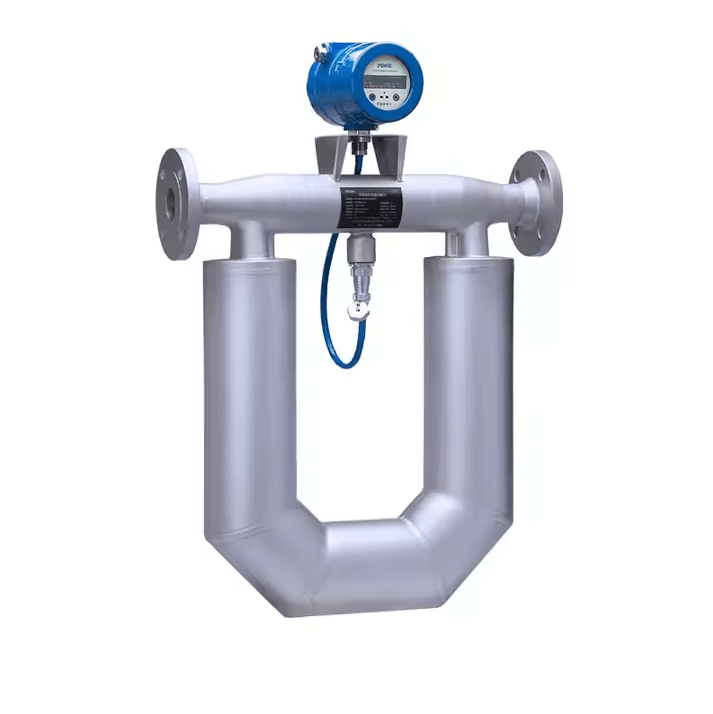

Lonnmeter suunnittelee ja valmistaa linjatiheysmittarijatkuvaan pitoisuusmittaukseen inhimillisten virheiden välttämiseksi perinteisessä näytteenotossa. Ihmisen tekemä näytteenotto perustuu enemmän säännöllisiin tarkastuksiin ja epäsuoriin arvioihin. Tällainenonline-tiheysmittaripystyy havaitsemaan pienetkin vaihtelut tiheyden seurannassa tarkkojen säätöjen helpottamiseksi ja pitämään koko denitrausprosessin vakaana ja tehokkaana.

Lisäksi se tarjoaa parametreja, jotka osoittavat sekoituslaadun, reagenssin sakeuden ja jopa virtausnopeuden. Esimerkiksi ureavirran epätasaisuus veteen liukenemisen kanssa häiritsee reaktiokemiaa. Valvomalla lietettä suoraan putkistossa linjatiheysmittarit varmistavat, että haluttu pitoisuus säilyy varastoinnista injektointiin, mikä vähentää prosessin tehottomuuden tai ympäristövaatimusten noudattamatta jättämisen riskiä.

Suositellut teollisuustiheysmittarit

Denitrauksen automaation ja järjestelmän luotettavuuden parantaminen

Ohi ovat ne ajat, jolloin laitosten käyttäjien piti luottaa manuaalisiin toimenpiteisiin reagenssien ruiskutuksen hienosäätöön. Nykyaikaiset linjatiheysmittarit integroituvat saumattomasti edistyneisiin hajautettuihin ohjausjärjestelmiin (DCS) tai ohjelmoitaviin logiikkaohjaimiin (PLC), mikä mahdollistaa täysin automatisoidun takaisinkytkentäsilmukan. Kun tiheyslukemat poikkeavat ennalta asetetusta alueesta, järjestelmä säätää automaattisesti reagenssin virtausnopeutta tai laimentaa liuosta tarpeen mukaan. Tämä automaatio ei ainoastaan vähennä käyttäjien kuormitusta, vaan myös poistaa ihmisen päätöksentekoon liittyvät viiveet.

On tärkeää tasapainottaa kemikaalivirtoja yhdistetyssä rikinpoisto- ja denitrausprosessissa, jossa kalkkilietettä ja ammoniakkiliuoksia käytetään samanaikaisesti. Näiden kahden nesteen tiheyden seuranta on edellytys rikinpoiston ja denitrauksen normaalille toiminnalle. Tämä koordinoinnin taso auttaa estämään yleisiä ongelmia, kuten sedimentaatiota kalkkikiviputkistoissa tai ammoniakin yliannostusta, jotka molemmat voivat johtaa kalliisiin seisokkeihin tai huoltoon.

Lisäksi tällaiset kestävät linjatiheysmittarit kestävät voimalaitosten ankaria olosuhteita. Erikoismallit kestävät korkeita lämpötiloja ja paineita, joten ne sopivat ihanteellisesti syövyttävien kemikaalien käsittelyyn haastavissa olosuhteissa, kuten savukaasujen denitrausjärjestelmissä.

Linjatiheysmittareiden sovellukset hiilivoimalaitoksissa

Yleisesti ottaen hiilivoimalaitokset kärsivät tiheysmittauksen tehottomuudesta ja niihin liittyvistä sarjoissa tapahtuvista teknisistä ongelmista, mukaan lukien, mutta ei rajoittuen, putkistojen tukkeutumisesta, ammoniakin vuodosta ja mahdollisesta huollosta. Haarukkamainen linjatiheysmittari on ihanteellinen älykäs laite sekä ammoniakin ruiskutuslinjaan että kalkkikivilietejärjestelmään.

Tulokset olivat mullistavia. Reaaliaikainen tiheyden seuranta mahdollisti laitoksen reagenssien annostelun hienosäädön ennennäkemättömällä tarkkuudella. Ammoniakin liukenemistasot laskivat yli 90 %, kun taas NOx-päästöjen vähennystehokkuus ylitti 92 %. Kalkkikiviliete, joka oli aiemmin aiheuttanut kattilakiven muodostumista ja tukoksia, pidettiin optimaalisella tiheydellä, mikä poisti suunnittelemattomat huollot ja lyhensi seisokkiaikoja 20 %. Nämä parannukset eivät ainoastaan saattaneet laitosta ympäristönormien mukaiseksi, vaan myös alensivat käyttökustannuksia 15 %.

Miksi linjatiheysmittarit ovat välttämättömiä

Linjatiheysmittarit erottaa muista valvontaratkaisuista monipuolisuutensa ja sopeutumiskykynsä. Ne eivät rajoitu denitraukseen; niiden sovellukset ulottuvat mihin tahansa teolliseen prosessiin, joka vaatii tarkkaa nesteenhallintaa. Voimalaitosten yhteydessä tähän sisältyvät rikinpoistojärjestelmät, jäteveden käsittely ja polttoaineiden sekoitustoiminnot. Niiden kyky tarjota reaaliaikaista, tarkkaa ja toimivaa tietoa tekee niistä nykyaikaisen prosessioptimoinnin kulmakiven.

Näiden instrumenttien avulla voimalaitokset voivat saavuttaa aiemmin saavuttamattoman prosessinohjauksen tason. Hyödyt ulottuvat vaatimustenmukaisuuden ja tehokkuuden lisäksi myös laitteiden pidentyneeseen käyttöikään, alennettuihin ylläpitokustannuksiin ja parantuneeseen kestävyyteen. Toimijoille, jotka arvostavat sekä suorituskykyä että ympäristövastuuta, linjatiheysmittarit eivät ole vain investointi – ne ovat välttämättömyys.

Johtopäätös

Inline-tiheysmittareiden käyttöönotto denitrausjärjestelmissä on esimerkki siitä, miten edistynyt teknologia voi mullistaa teollisia prosesseja. Ratkaisemalla reagenssien sakeuden, ammoniakin liukenemisen ja prosessiautomaation kaltaisia haasteita nämä laitteet mahdollistavat voimalaitosten toiminnan tehokkaammin, kestävämmin ja kannattavammin. Niiden todistettu kokemus todellisissa sovelluksissa korostaa niiden arvoa kriittisenä työkaluna typpioksidipäästöjen torjunnassa. Jos haluat tehostaa denitraustoimintaasi, ei ole parempaa aikaa tutkia inline-tiheysmittauksen potentiaalia.

Julkaisun aika: 27.12.2024